Después de indagar por diferentes sitios de la red

buscando información respecto a fresadoras CNC caseras por fin puede obtener el

conocimiento necesario para fabricar mi fresadora CNC empleando materiales comunes y en desuso con

el fin de tener un mínimo costo de fabricación. Así que junté el material que me podría servir para construir

la parte mecánica de la mini CNC, como por ejemplo: impresoras, placas de

plástico, DVD, motores eléctricos de electrodomésticos, ángulos de aluminio,

motores Brushlees, entre otros. Sin embargo, material electrónico como controladores

de motores paso a paso (PAP) con señales de control paso y dirección es casi

imposible encontrar en equipos electrónicos dañados, por lo que esta parte se

tiene que comprar y en mi caso será la

más costosa.

Una solución para minimizar los gastos en la

electrónica es emplear el software Txapuzas que emplea como interfaz una placa

arduino (se comunica por el puerto USB) y utiliza driver paperSteppers, con señales de control D1 y

D2, que son más económicos respecto a los que utilizan señales paso (step) y dirección (dir). En el siguiente enlace podremos encontrar información

detallada respecto al tema:

Pese a la solución

anterior, finalmente me incline por utilizar el software Match3 debido a que

tiene muy buenas opiniones en la red y aunque tengo poco tiempo trabajando con

él, puedo decir que es uno de los mejores programas para CNC, si no es que el

mejor. Pero no todo es color de rosa, pues no es gratis, además de que la

interfaz se realiza por puerto paralelo por lo que el problema del costo de los

driver aún no está resuelto.

En esta página http://esteca55.com.ar se puede encontrar

unos driver para motores PAP bipolares que emplea un PIC16F84A para convertir

las señales paso y dirección en la secuencia correspondiente para hacer girar

el eje del motor PAP. Al ver este proyecto me surgió la idea de utilizar un

solo PIC para controlar por lo menos a tres motores PAP, pero al analizar la

idea también surge la duda: ¿el microcontrolador será lo suficientemente rápido

para poder procesar las tres señales de

paso simultáneamente y no perder pasos en los motores?

El microcontrolador

elegido para hacer pruebas ha sido el PIC16F628, obviamente se programara en

ensamblador para ejecutar el código lo más rápido posible, además el PIC

funcionara overclock, a 24 Mhz. Partiendo del código utilizado para el driver “Driver Bipolar 16f84a-LB1845” de esteca, he realizado el código con las

siguientes características

*Señales de

entrada paso y dirección.

*Señales de

salida a través de dos hilos D1 y D2 compatibles con driver paperSteppers.

*Una señal de salida para

activar los tres Driver. Si después de 7.5 segundos no se recibe una señal de entrada,

la salida cambia a nivel bajo, desactivando los driver.

Las pruebas

las he realizado en Proteus, simulando tres señales de paso con la misma

frecuencia que recibe simultáneamente el PIC16F628. En las salidas D1 que

corresponden a los motores PAP e colocado tres contadores, de esta forma si

alguna entrada pierde pasos se verá reflejada en el valor del contador con un

valor menor que los demás, si no hay perdida de pasos los tres contadores

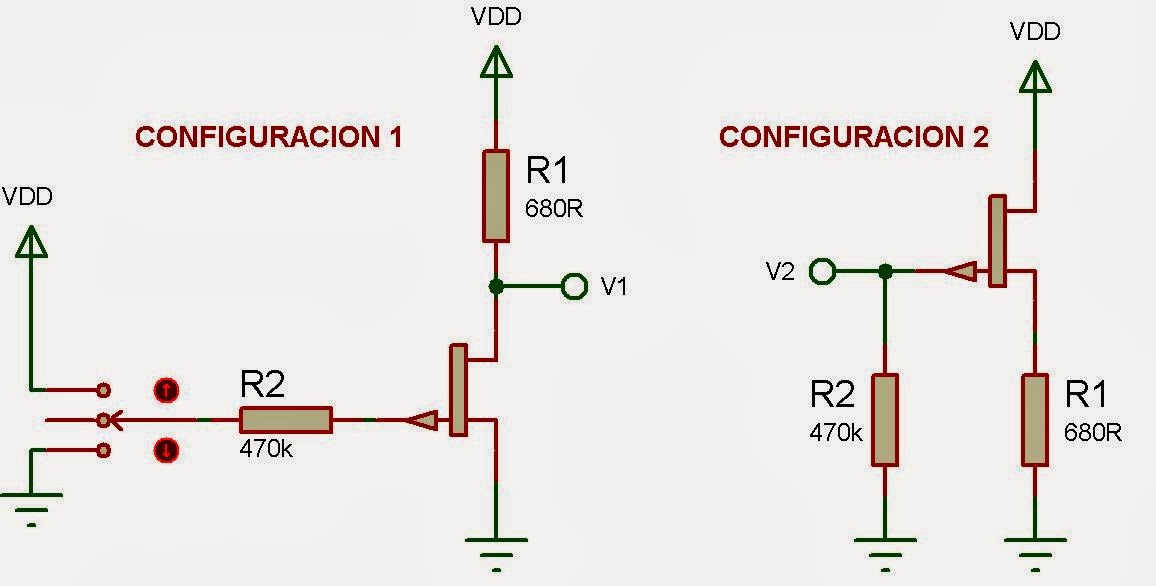

tendrán el mismo valor. El diagrama es el siguiente:

Circuito de prueba

para para conocer la duración de los pulsos “step”, que evita perder pasos en

los motores.

De esta

prueba he concluido que la mínima duración del pulso de entrada requerido para no

perder pasos es de 11.5 µs (periodo de 23 µS), esa condición es para el caso de

que las tres señales de paso ocurran al mismo tiempo, pero sino es así, el

tiempo del pulso puede ser menor y no habrá perdida de pasos.

Ya sabiendo

cual debe de ser el tiempo mínimo del pulso de la señal de paso, lo siguiente

es averiguar si el programa de Match3 permite realizar esta configuración. Para

esto vamos al menú Config y seleccionamos Motor Tuning, aparecerá la siguiente

ventana.

Como vemos

dentro del círculo rojo aparece el valor de la duración del pulso paso en la

cual aparentemente no dice que el valor puede estar dentro del rango de 1 a 5

µS; por lo que no será suficiente para evitar perder pasos, no obstante si

colocamos un valor superior a 25 y seleccionamos SAVE AXIS SETTINGS

automáticamente lo corregirá a 25, entonces este es el valor máximo permitido y

por lo tanto más que suficiente para evitar que nuestro driver pierda señales

de paso incluso con una cristal de 20 Mhz. Cabe mencionar que he comprobado la

máxima duración del pulso de 25 µS con el analizador lógico que incorpora el

programador Pickit 2.

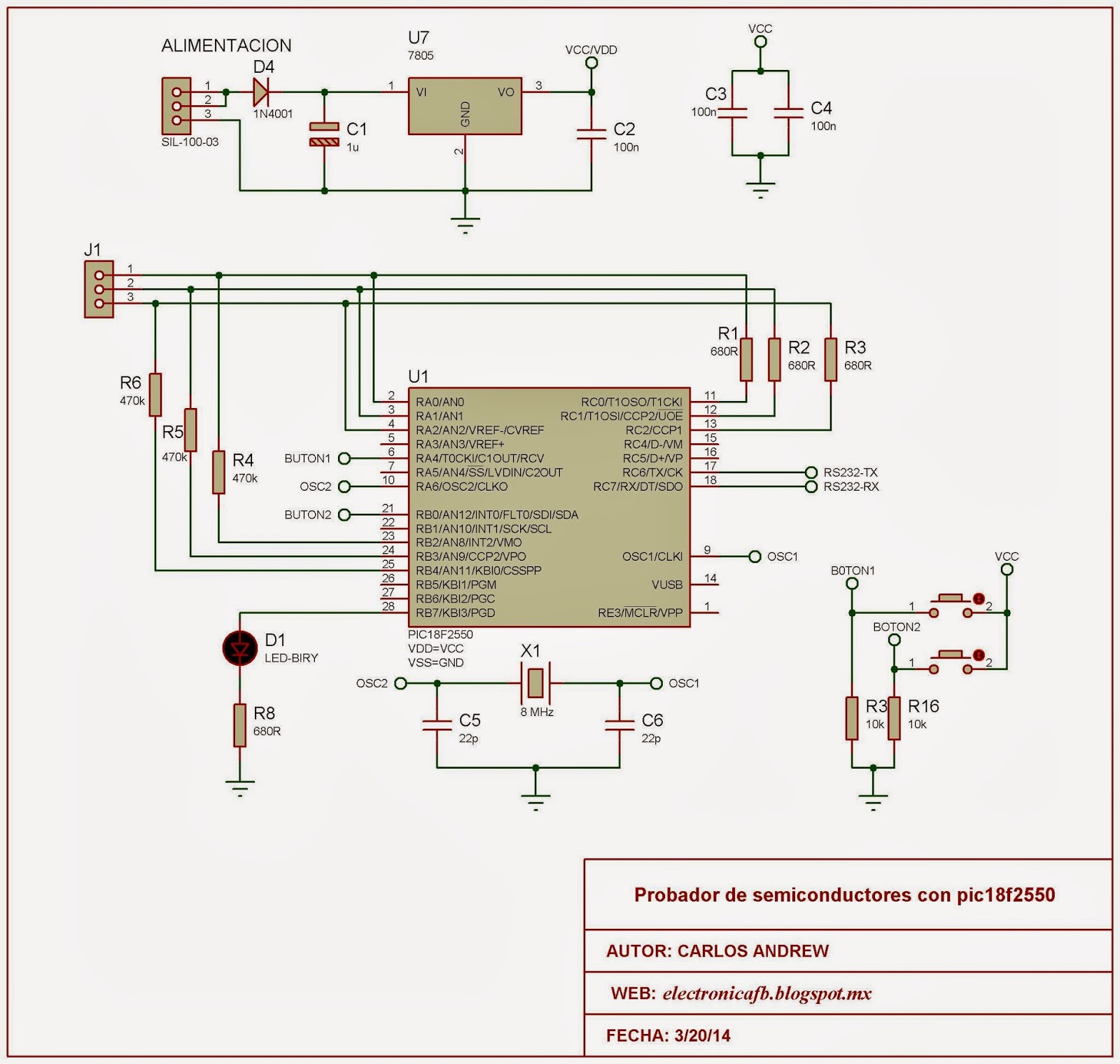

Con la

seguridad de que nuestro driver funcionara correctamente lo que sigue es

diseñar la interfaz para el puerto paralelo, para esto me he guiado nuevamente

del proyecto Interfaz CNC v 1.4 de la

página de esteca55.com.ar (¡qué buena página!); resultando el siguiente esquema

y PCB.

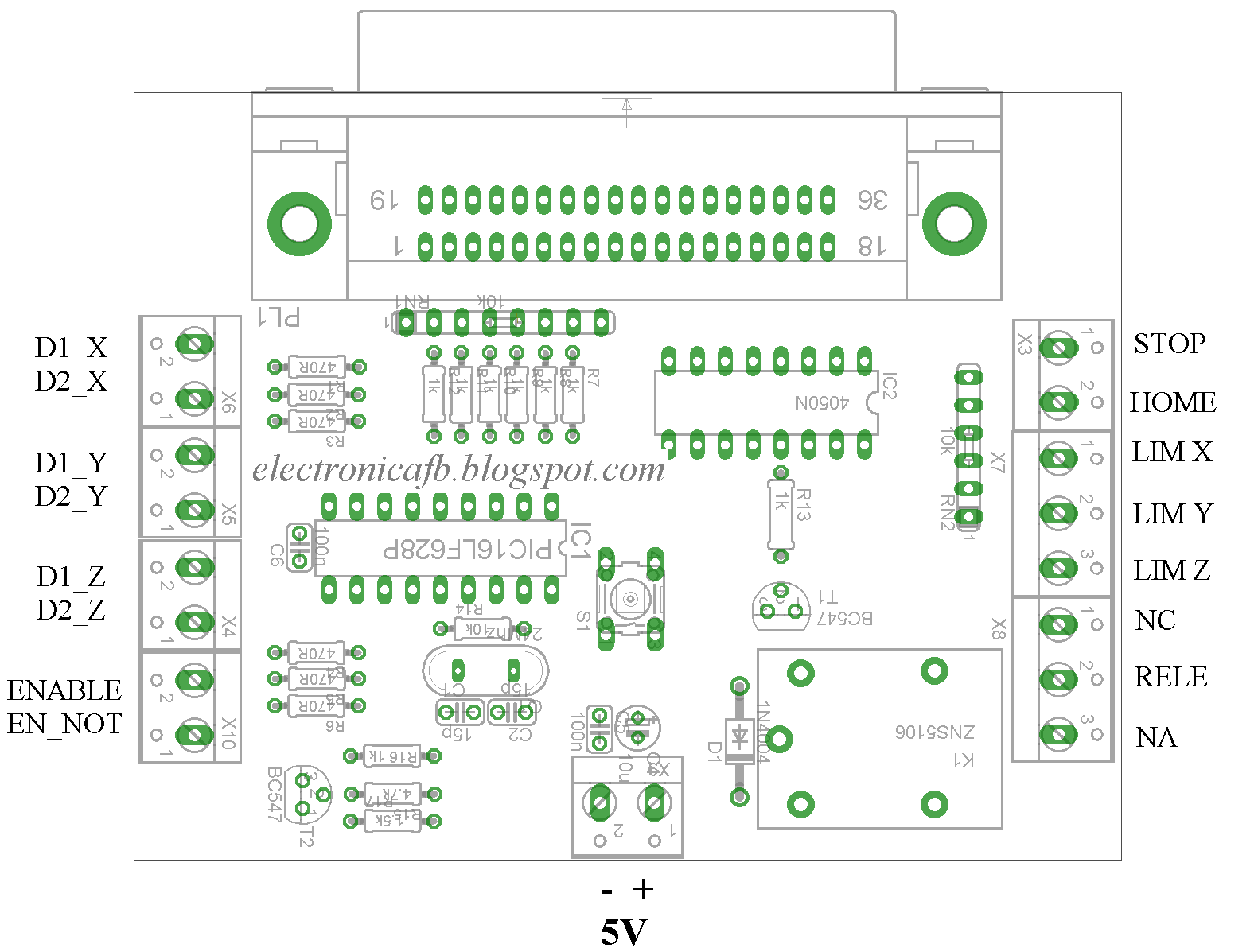

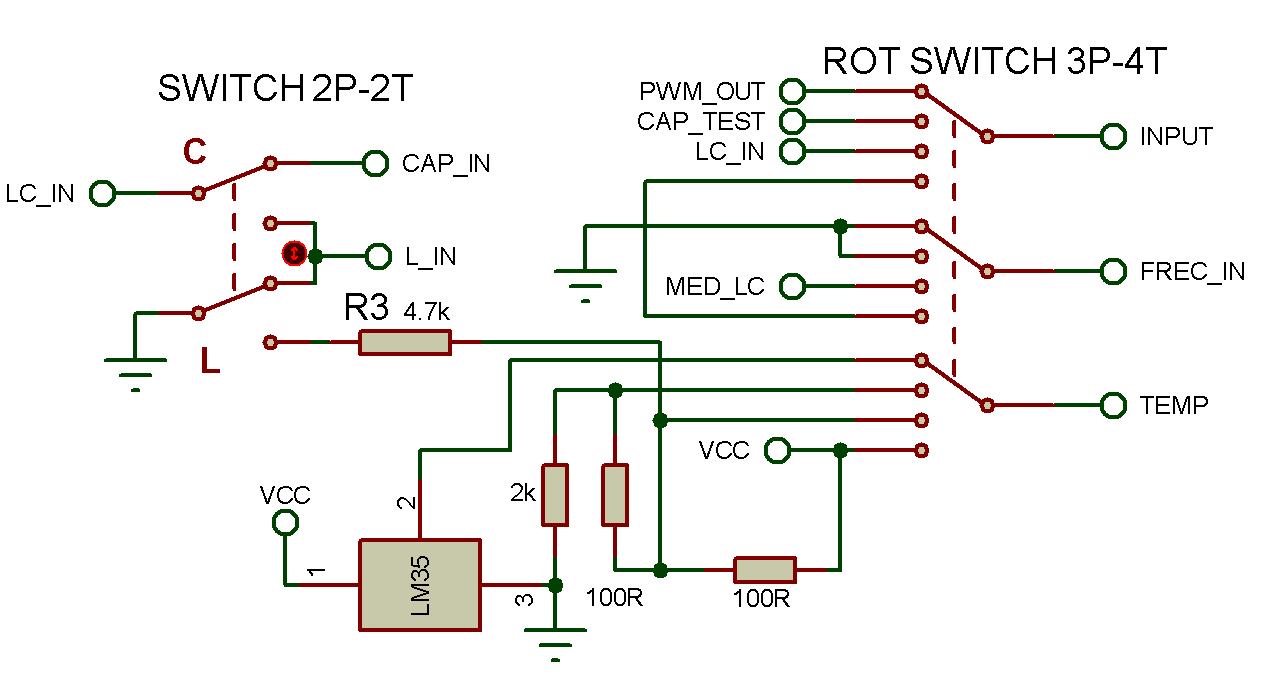

Esquema

eléctrico de la interfaz “mini CNC V1.0”

PCB de la

interfaz “mini CNC V1.0”

Distribución

de entradas y salidas

Como se observar es una interfaz muy sencilla pero a

la vez cumple con la mayoría de los requerimientos de una fresadora CNC de

tamaño mediano ya que presenta las siguientes características:

· Cinco

entradas aisladas en las cuales se conectan los límites de cada eje, los

interruptores de Home y el botón de paro,

· Una

salida a relé para activar el huesillo (taladro)

· Dos

salidas complementarias para activar los drivers de motores PAP. Como ya se mencionó

los desactiva si en 7.5 segundos no se recibe alguna señal.

· Tres

salidas para drivers con señales de control D1 y D2

Una duda que podría surgir del esquema es ¿por qué a

partir de la salida para activar los drivers se generó otra negada? La razón es

que si utilizamos circuitos integrados (CI) diferentes a los clásicos L298 y

L293 como por ejemplo el LB1845, será muy útil la salida negada pues estos CI

necesitan un nivel bajo para activarse. En mi caso utilice dos CI LB1845 y un

L298N.

En cuento a la configuración del puerto paralelo he

optado por la misma que la del proyecto Interfaz CNC v 1.4 la cual es:

N° Pin

|

E/S

|

FUNCION

|

2

|

S

|

X PASO

|

3

|

S

|

X DIR

|

4

|

S

|

Y PASO

|

5

|

S

|

Y DIR

|

6

|

S

|

Z PASO

|

7

|

S

|

Z DIR

|

10

|

E

|

LIM X

|

11

|

E

|

LIM Y

|

12

|

E

|

LIM Z

|

13

|

E

|

HOME

|

14

|

S

|

RELE

|

15

|

E

|

STOP

|

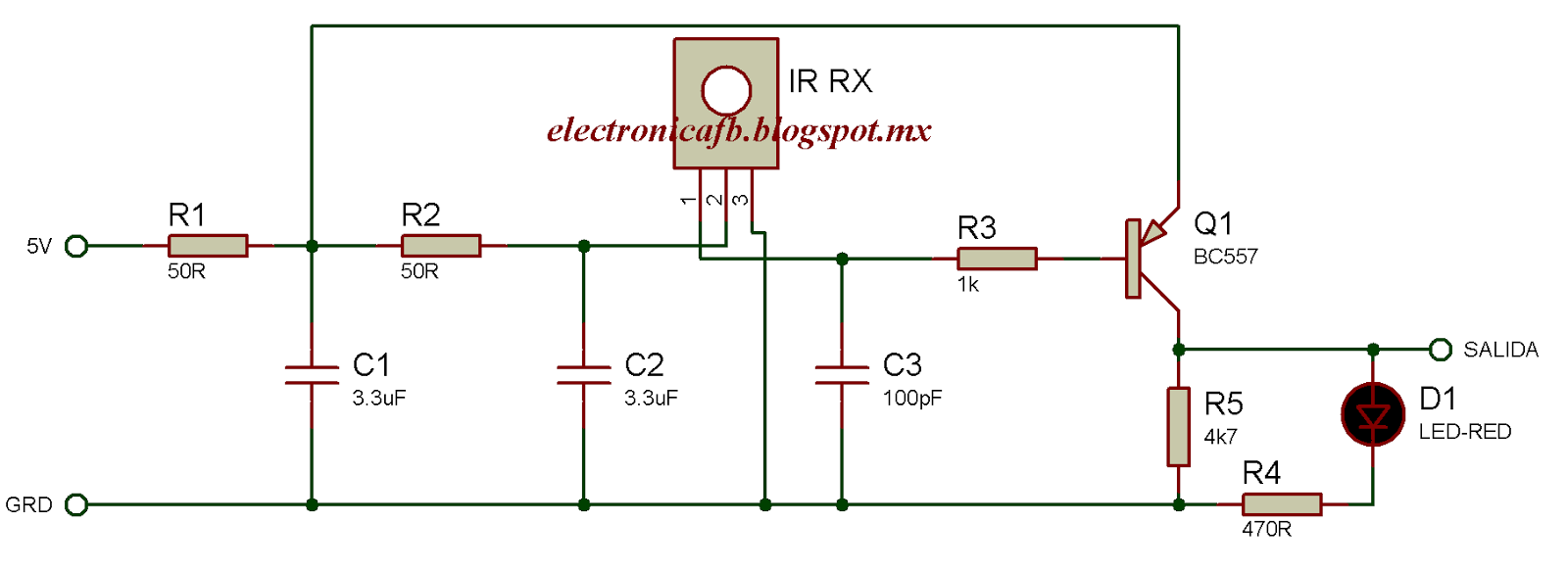

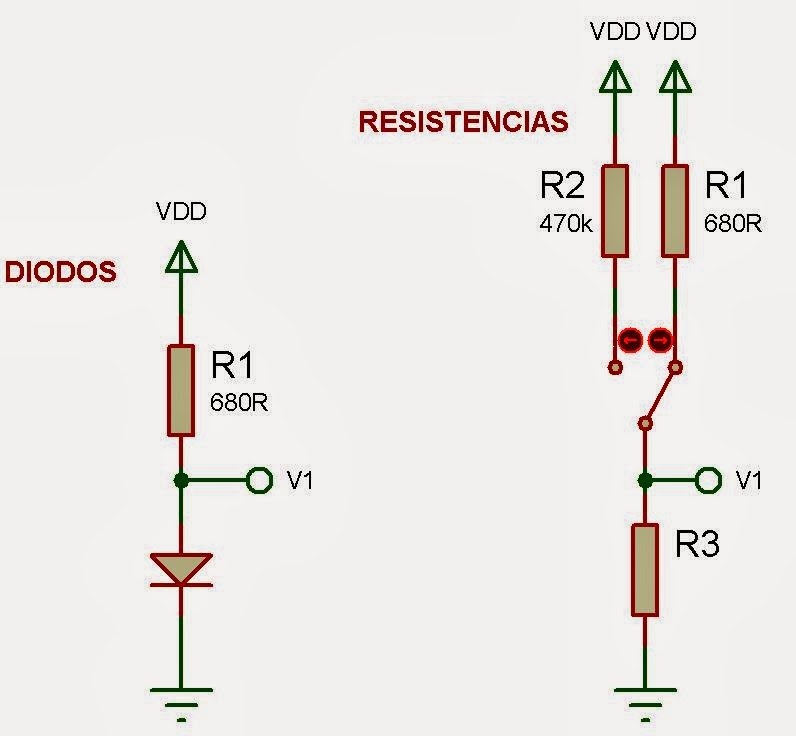

Construcción de los driver de potencia

Como anteriormente te comente, los controladores de

potencia que implemente fue un L298N y dos LB1845.Para el LB298 la conexión fue

tipo paperSteppers:

Esquema del driver de potencia para motor PAP bipolar

(http://txapuzas.blogspot.com.ar)

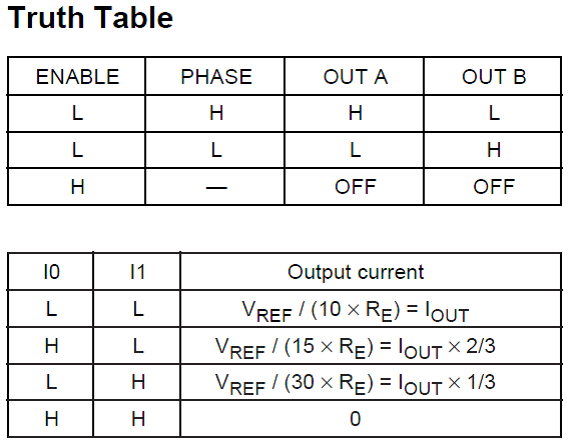

Mientras que los driver de potencia

LB1845 los recupere, tal cual, de la placa de control de una impresora EPSON

STYLUS COLOR480, solamente modifique algunas entradas para que trabajen a dos

hilos como se especifica en su hoja de datos

Tabla de verdad del driver LB1845

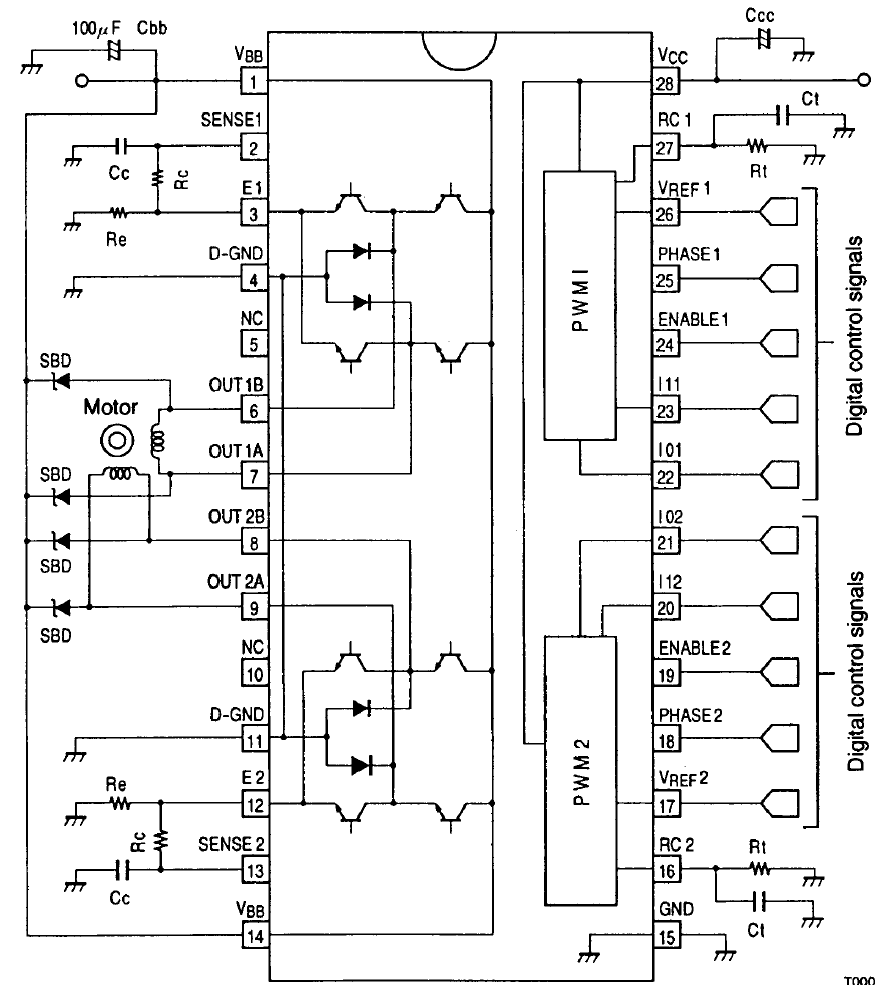

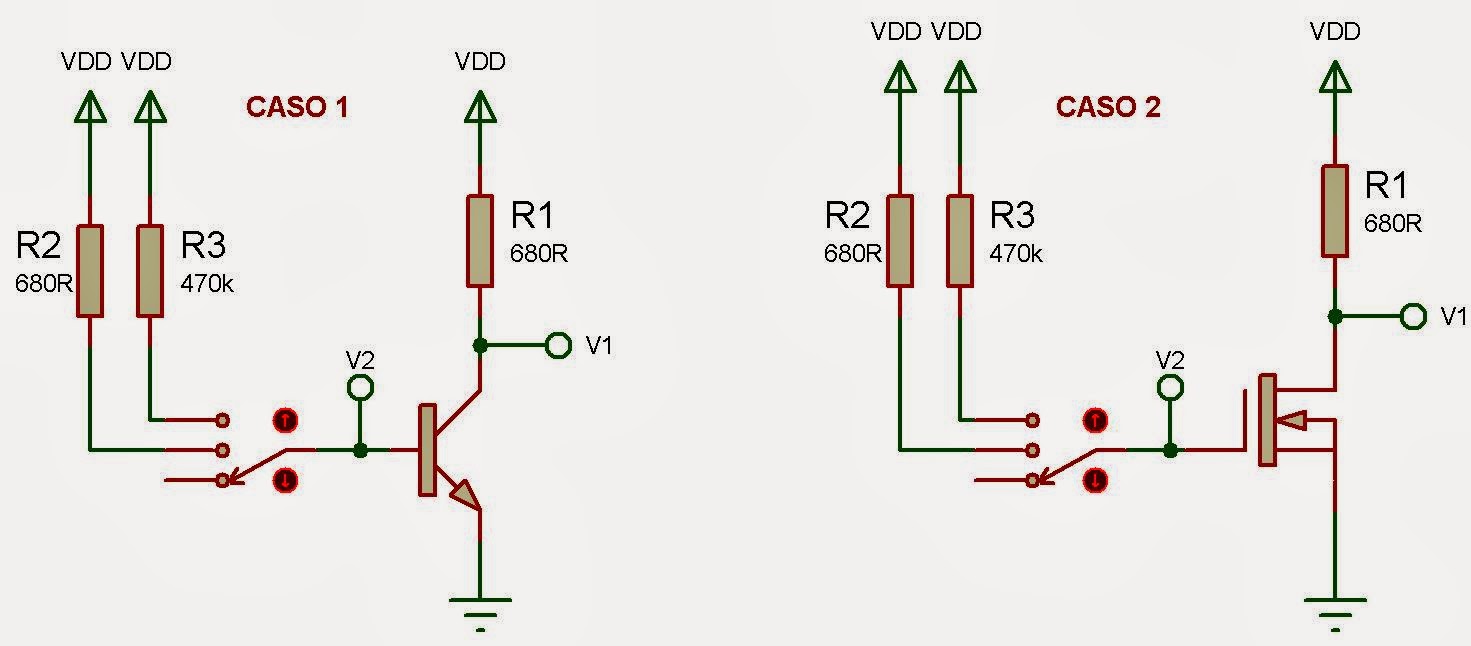

Del diagrama de la

siguiente figura los pines nombrados I01, I11, I02, I12 se conectan a tierra,

ENABLE1 y ENABLE2 se juntan y los pines de entrada PHASE1 y PHASE2 son

equivalentes a las entradas D1 y D2. El valor de Vref se ha fijado a 2.5 Volts

para obtener una corriente de salida de 0.5 Amp con RE=0.51 ohm.

Circuito propuesto para

el driver LB1845

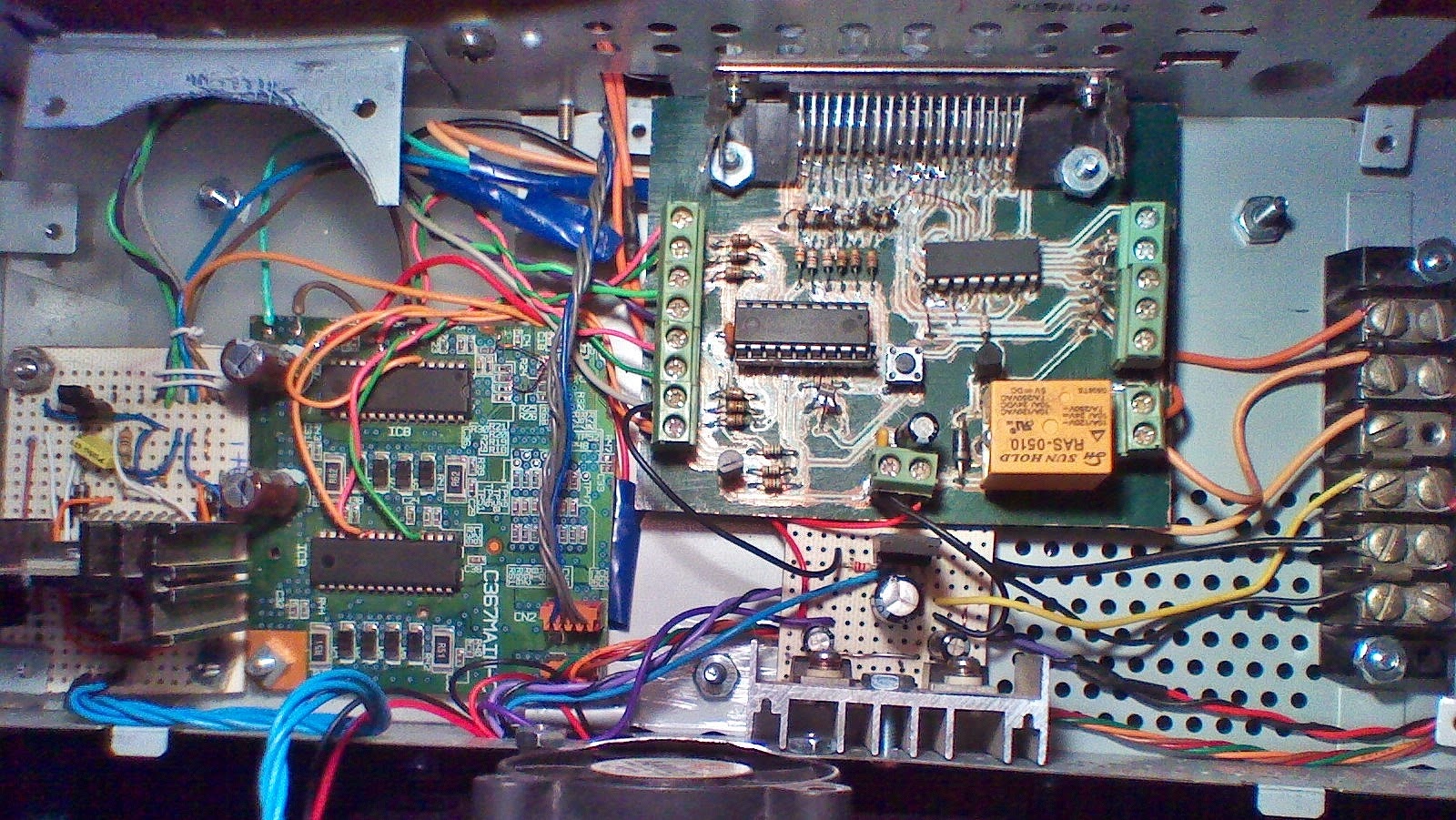

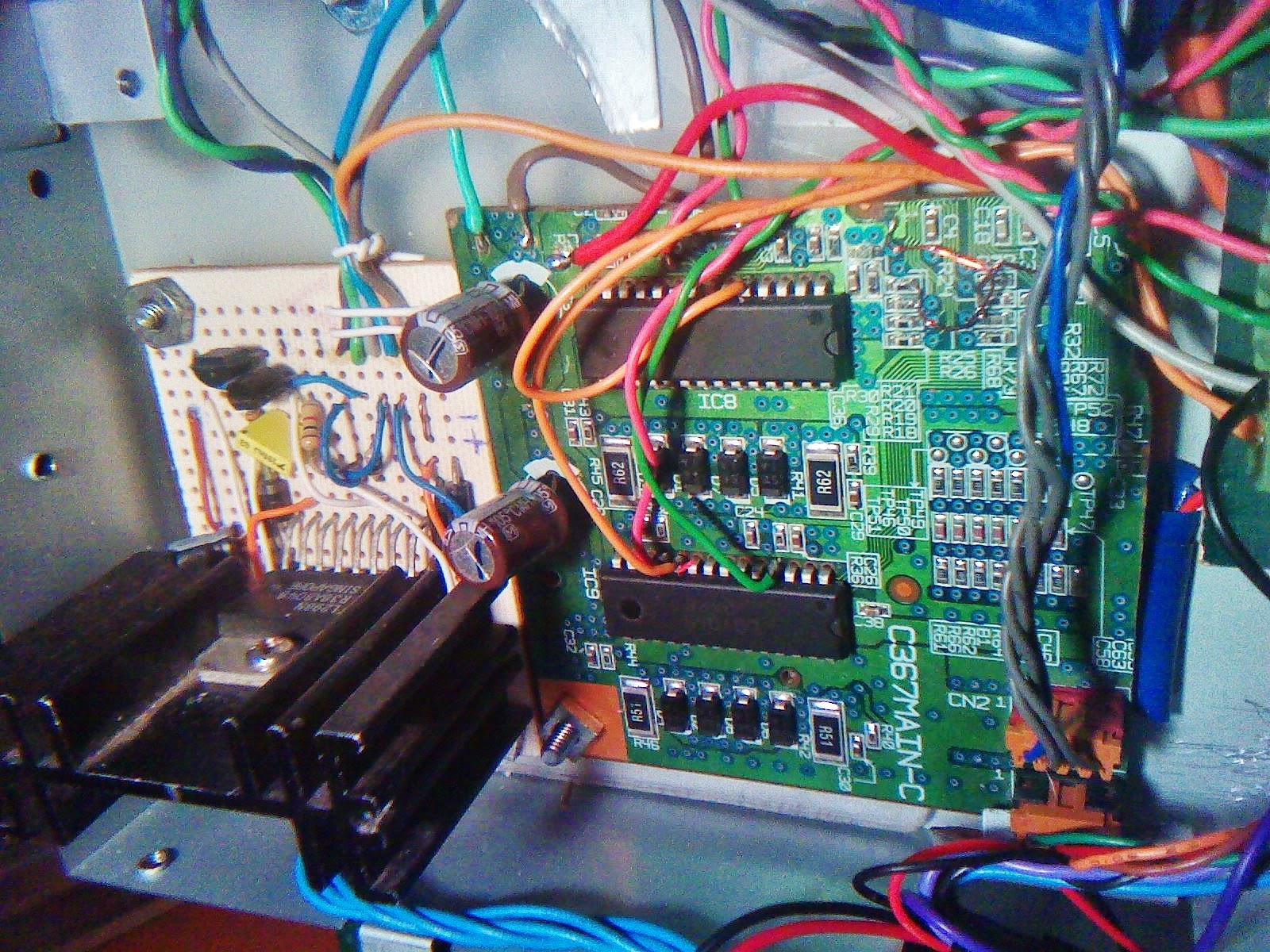

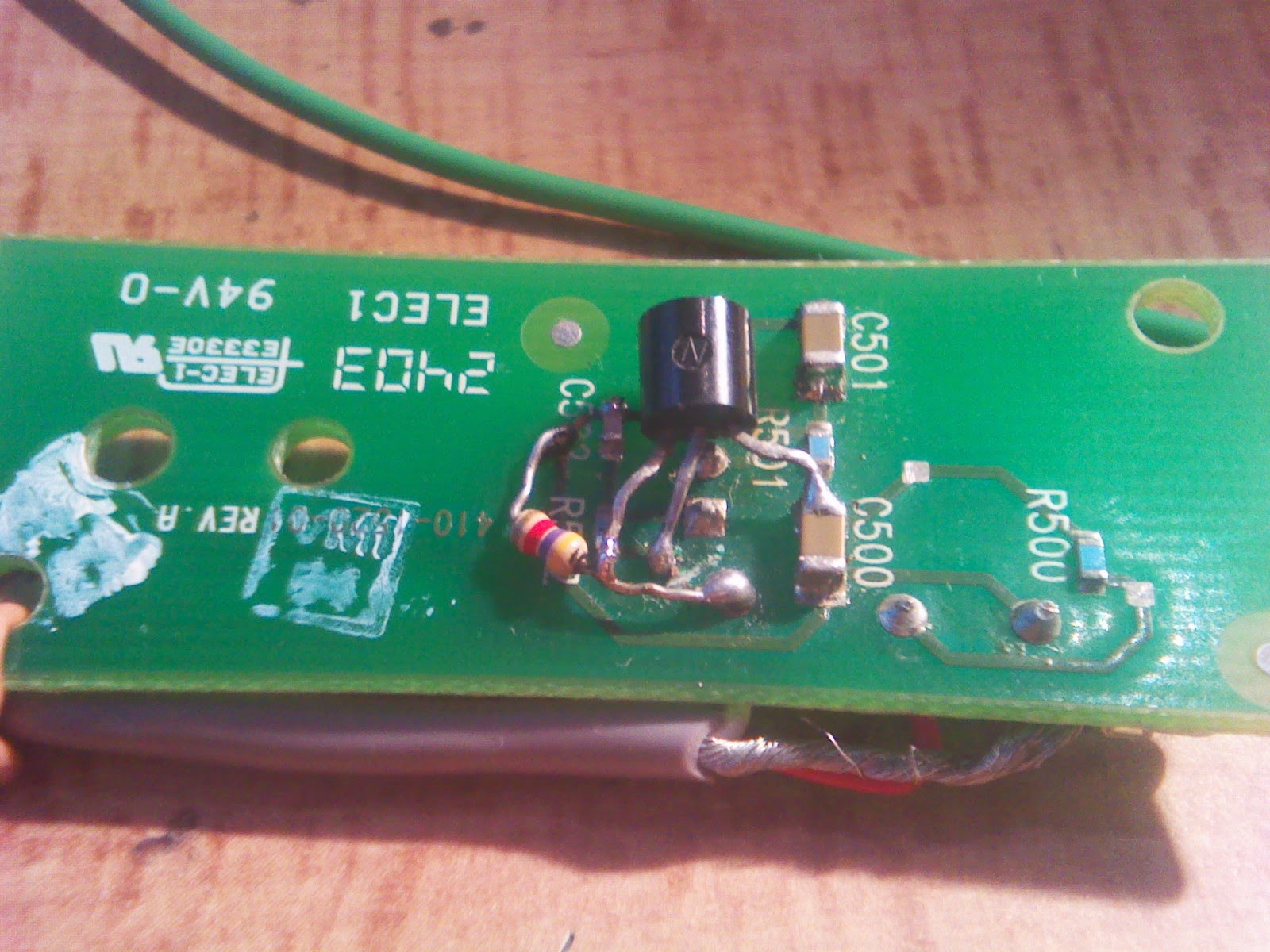

Presento las siguientes

imágenes para que observen como obtuve los driver LB1845 y como quedo la

controladora CNC de bajo costo.

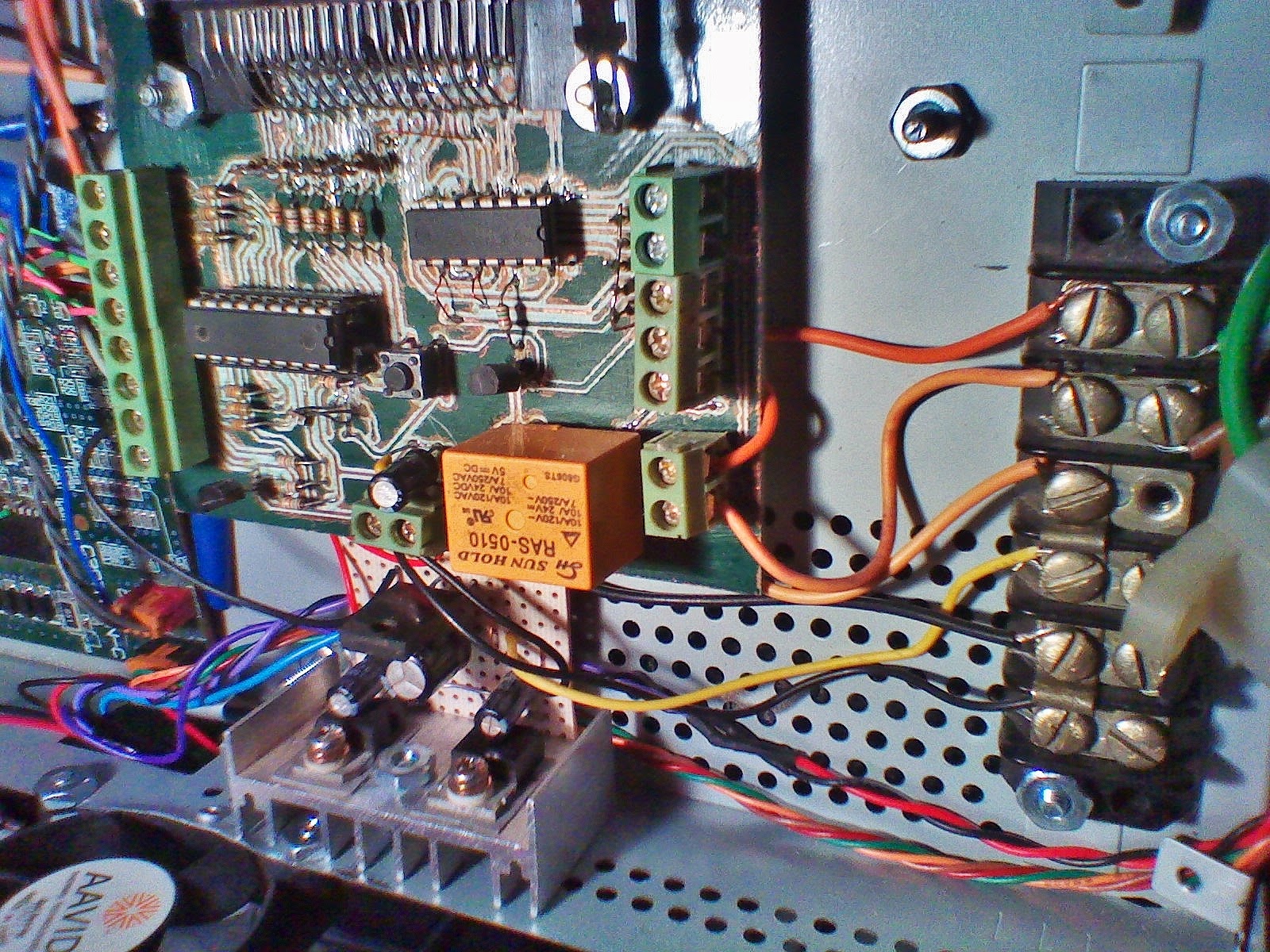

Aquí se observa la fuente

de poder y la placa de control en el chasis de la impresora EPSON

Nuevamente vemos la placa

de control más de cerca, las líneas rojas indican la zona que debemos de cortar

para obtener el circuito útil de los dos LB1845. Observen como el encapsulado

de los circuitos es diferente al que indica la hoja de datos, tal vez estos soportan

menos corriente, aun así solamente los configuramos para una corriente máxima

de 1 Amp. De esta placa también hemos recuperado el conector hembra para puerto

paralelo además de una memoria RAM, dos transistores, algunos capacitores y

otras cositas ¡no hay que desperdiciar nada! J.

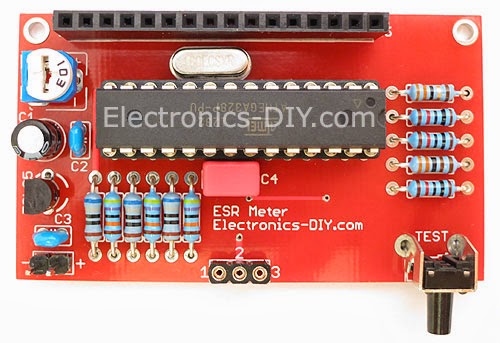

Finalmente, la controladora CNC terminada con la “mini

CNC V1.0” los driver de potencia, los reguladores de tensión, y una terminal de

conexiones montados en el mismo chasis de la EPSON. ¡No quedo muy prolijo pero

lo importante es que funciona!

Instalamos dos

reguladores de tensión un 7812 seguido de un 7805. EL de 5 V no hace falta

decir que es para alimentar la interfaz

y la parte de control de los driver (ya lo dijeJ); y el de 12 V es para

los ventiladores de los motores y de los drivers de potencia; estos se activan

junto con los motores por medio de un transistor que recibe la seña ENABLE de

la interfaz.

Por el momento, la

controladora se alimenta con una fuente de poder de 15 volts aunque es

recomendado alimentar los driver LB1845, que tienen un control de corriente por

PWM, con una tensión de por lo menos el doble ya que así obtendremos mayor

velocidad y torque en los motores, no obstante la fuerza que generan los

motores con esta tensión al parecer es suficiente para mis propósitos.

Supongo que no ha pasado desapercibida

la forma en que soldé los elementos en la placa mini CNC V1.0 (por el lado

donde está el cobre), esto es porque la he realizado con la misma fresadora

recién construida y al tener poca experiencia generando el código G en Eagle me

ha sucedido que genere el código invertido (o reflejado, como se entienda

mejor) y no me di cuenta hasta el momento en que quise colocar las piezas que obviamente

no coincidían con el PCB esperado, casi me da un infarto del coraje J. En fin para no repetir

el proceso tuve que castigarme armando la placa de esta forma, que al final no

tuvo más problemas.

Bueno, si ya terminaste

de reír con mi gran error J te menciono que en la siguiente entrada estaré

presentando la descripción de la mini CNC y los métodos utilizados para su

construcción, pero por el momento es todo. Me olvidaba, el proyecto completo lo

puedes descargas más abajo el cual incluye el código en ensamblador, el archivo

hex, el circuito de prueba en Proteus 7.9, el esquema y PCB en Eagle 6.3.

Recuerda preguntas o comentarios son bien

recibidos, hasta la próxima...

Descarga: